Kartonların kullanım sürecinde iki temel sorun ortaya çıkmaktadır:

1. Yağ torbası veya şişkin torba2. Hasarlı karton

Konu 1

Bir, şişman torba veya davul torbası nedeni

1. Flüt tipinin yanlış seçimi

2. Bitmiş küreklerin istiflenmesinin etkisi

3. Kutu yüksekliğinin boyutu belirlenmedi

İki, Şişkin veya şişkin kartonları çözmek için önlemler

1. Uygun tip olarak kartonun oluklu tipini belirleyin

Tip A, Tip C ve Tip B oluklular arasında, Tip B en düşük oluk yüksekliğine sahiptir ve dikey basınç direnci zayıf olsa da, düzlem basıncı en iyisidir. Karton B tipi oluğu benimsedikten sonra, boş kartonun basınç dayanımı azalsa da, içerikler kendi kendini destekler ve istiflendiğinde istifleme ağırlığının bir kısmını taşıyabilir, bu nedenle ürünün istifleme etkisi de iyidir. Gerçek üretimde, belirli koşullara göre farklı flüt tipleri seçilebilir.

2. Depodaki ürünlerin istiflenme koşullarını iyileştirin

Depo yeri izin veriyorsa, iki kürek yüksekliğinde istiflememeye çalışın. İki kürek yüksekliğinde istifleme yapmak gerekiyorsa, bitmiş ürünler istiflendiğinde yükün yoğunlaşmasını önlemek için, istifin ortasına oluklu mukavva yerleştirilebilir veya düz bir kürek kullanılabilir.

3. Tam karton boyutunu belirleyin

Yağ torbalarını veya çıkıntıları azaltmak ve iyi bir istifleme etkisi yansıtmak için, özellikle nispeten yüksek karton yüksekliğine sahip gazlı içecek kartonları ve saf su tankları için, karton yüksekliğini şişe yüksekliğiyle aynı olacak şekilde ayarladık.

Konu 2

Bir, karton hasarının ana faktörü

1. Kartonun boyut tasarımı mantıksız

2. Oluklu mukavvanın kalınlığı gereksinimleri karşılamıyor

3. Kartonların oluklu deformasyonu

4. Kartonun karton katmanlarının mantıksız tasarımı

5. Kartonun bağlanma gücü zayıftır

6. Kartonun baskı tasarımı mantıksız

7. Karton kutuda kullanılan kağıtla ilgili düzenlemeler mantıksızdır ve kullanılan kağıt gereksinimleri karşılamamaktadır.

8. Taşımacılığın etkileri

9. Satıcının deposunun kötü yönetimi

Karton hasarını çözmek için iki özel önlem

1. Uygun karton boyutu tasarlayın

Kartonları tasarlarken, belirli bir hacim altında en ekonomik malzemelerin nasıl kullanılacağını düşünmenin yanı sıra, pazar dolaşım bağlantısında tek bir kartonun boyut ve ağırlığına ilişkin kısıtlamaları, satış alışkanlıklarını, ergonomik prensipleri ve ürünlerin iç düzenlemesinin rahatlığını ve rasyonalitesini de göz önünde bulundurmalısınız. cinsiyet vb. Ergonomi ilkesine göre, kartonun uygun boyutu insan vücudunda yorgunluğa ve yaralanmaya neden olmaz. Aşırı kilolu karton ambalajlar nakliye verimliliğini etkileyecek ve hasar olasılığını artıracaktır. Uluslararası ticaret uygulamasına göre, bir kartonun ağırlık sınırı 20 kg'dır. Gerçek satışlarda, aynı ürün için, farklı paketleme yöntemleri pazarda farklı popülerliğe sahiptir. Bu nedenle, bir karton tasarlarken, paketin boyutunu satış alışkanlıklarına göre belirlemeye çalışın.

Bu nedenle, karton tasarım sürecinde çeşitli faktörler kapsamlı bir şekilde ele alınmalı ve maliyeti artırmadan ve ambalaj etkisini etkilemeden kartonun basınç dayanımı iyileştirilmelidir. Ve içeriğin özelliklerini tam olarak anladıktan sonra, kartonun makul boyutunu belirleyin.

2. Oluklu mukavva belirtilen kalınlığa ulaşır

Oluklu mukavvanın kalınlığı, kartonun basınç dayanımı üzerinde büyük bir etkiye sahiptir. Üretim süreci sırasında, oluklu silindirler ciddi şekilde aşınır, bu da oluklu mukavvanın kalınlığında bir azalmaya ve kartonun basınç dayanımında bir azalmaya neden olur, bu da kartonun kırılma oranında bir artışa neden olur.

3. Oluklu mukavvanın deformasyonunu azaltın

Öncelikle, özellikle oluklu orta kağıdın halka ezilme mukavemeti ve nemi gibi fiziksel göstergeler olmak üzere, taban kağıdının kalitesini kontrol etmek gerekir. İkinci olarak, oluklu mukavva işlemi, oluklu silindirlerin aşınması ve oluklu silindirler arasındaki yetersiz basınç gibi faktörlerin neden olduğu oluklu deformasyonu değiştirmek için incelenir. Üçüncüsü, karton üretim sürecini iyileştirin, karton makinesinin kağıt besleme silindirleri arasındaki boşluğu ayarlayın ve oluklu deformasyonu azaltmak için karton baskısını fleksografik baskıya değiştirin. Aynı zamanda, kartonların taşınmasına da dikkat etmeli ve muşamba ve halatların sarılması ve istifçilerin çiğnenmesi nedeniyle oluşan oluklu deformasyonu azaltmak için kartonları taşımak için kamyonet kullanmaya çalışmalıyız.

4. Oluklu mukavvanın doğru katman sayısını tasarlayın

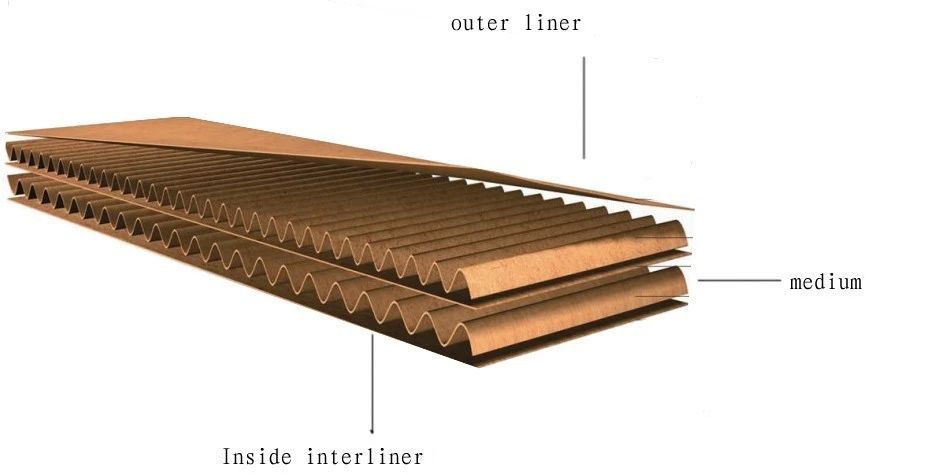

Oluklu mukavva, malzemenin katman sayısına göre tek katlı, üç katlı, beş katlı ve yedi katlı olarak ayrılabilir. Katman sayısı arttıkça daha yüksek basınç dayanımına ve istifleme dayanımına sahiptir. Bu nedenle, ürünün özelliklerine, çevresel parametrelere ve tüketici gereksinimlerine göre seçilebilir.

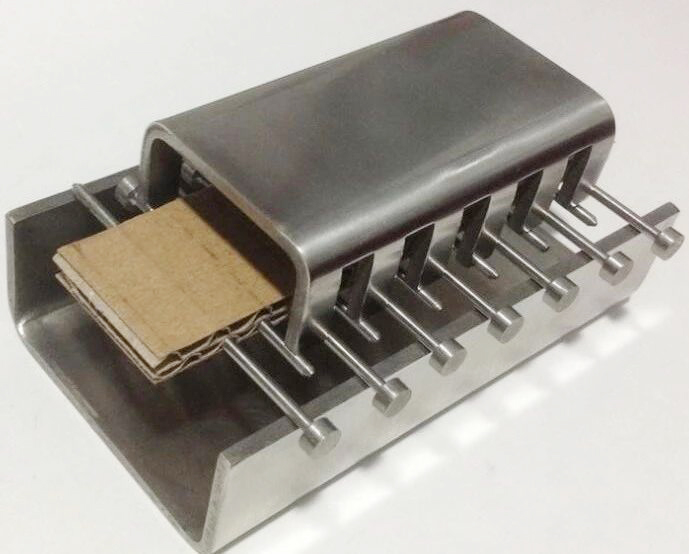

5. Oluklu kutuların soyulma mukavemetinin kontrolünün güçlendirilmesi

Kartonun oluklu çekirdek kağıdı ile ön kağıt veya iç kağıt arasındaki bağlanma mukavemeti, test aletleriyle kontrol edilebilir. Soyulma mukavemeti standart gerekliliklerini karşılamıyorsa, nedenini öğrenin. Tedarikçilerin karton hammaddelerinin denetimini güçlendirmeleri ve kağıdın sıkılığı ve nem içeriğinin ilgili ulusal standartları karşılaması gerekir. Ve yapıştırıcının kalitesini iyileştirerek, ekipmanı iyileştirerek vb. ulusal standart tarafından gerekli görülen soyulma mukavemetine ulaşılır.

6. Karton desenin makul tasarımı

Kartonlar, tam sayfa baskıdan ve yatay şerit baskıdan, özellikle kutu yüzeyinin ortasında yatay baskıdan kaçınmalıdır, çünkü işlevi yatay basınç hattıyla aynıdır ve baskı basıncı olukluyu ezecektir. Tasarım kartonun kutu yüzeyine basıldığında, renk kayıtlarının sayısını en aza indirmek gerekir. Genellikle, tek renkli baskıdan sonra, kartonun basınç dayanımı %6-%12 oranında azalırken, üç renkli baskıdan sonra %17-%20 oranında azalacaktır.

7. Uygun kağıt düzenlemelerini belirleyin

Karton kağıdın özel tasarım sürecinde, uygun taban kağıdı düzgün bir şekilde seçilmelidir. Hammadde kalitesi, oluklu mukavvaların basınç dayanımını belirleyen ana faktördür. Genellikle, oluklu kutuların basınç dayanımı, taban kağıdının niceliksel, sıkılık, sertlik, enine halka basınç dayanımı ve diğer göstergeleriyle doğru orantılıdır; nem içeriğiyle ters orantılıdır. Ayrıca, taban kağıdının görünüm kalitesinin kartonun basınç dayanımı üzerindeki etkisi göz ardı edilemez.

Bu nedenle, yeterli basınç dayanımının sağlanması için, her şeyden önce, yüksek kaliteli hammaddeler seçilmelidir. Ancak, kartonlar için kullanılan kağıdı tasarlarken, kağıdın ağırlığını ve derecesini körü körüne artırıp, kartonun toplam ağırlığını artırmayın. Aslında, oluklu kutuların basınç dayanımı, yüzey kağıdının ve oluklu orta kağıdın halka basınç dayanımının birleşik etkisine bağlıdır. Oluklu ortamın mukavemet üzerinde daha büyük bir etkisi vardır, bu nedenle mukavemet veya ekonomik hususlar açısından ne olursa olsun, oluklu orta sınıfının performansını iyileştirmenin etkisi, yüzey kağıt derecesini iyileştirmekten daha iyidir ve çok daha ekonomiktir. Kartonlarda kullanılan kağıdı, yerinde inceleme için tedarikçiye giderek, taban kağıdından numuneler alarak ve köşe kesmeyi ve kalitesizliği önlemek için bir dizi taban kağıdı göstergesini ölçerek kontrol etmek mümkündür.

8. İyileştirilmiş nakliye

Emtia taşıma ve elleçleme sıklığını azaltın, yakın teslimat yöntemini benimseyin ve elleçleme yöntemini iyileştirin (kürekle elleçleme kullanılması önerilir); hamalları vb. eğitin, kalite farkındalıklarını artırın ve kaba yükleme ve boşaltmayı önleyin; yükleme ve taşıma sırasında yağmura ve neme dikkat edin, bağlama çok sıkı olamaz, vb.

9. Bayi depolarının yönetimini güçlendirin

Satılan ürünlerde ilk giren ilk çıkar prensibi uygulanmalı, istifleme kat sayısı çok fazla olmamalı, depo çok nemli olmamalı, kuru ve havalandırılmış tutulmalıdır.

Gönderi zamanı: 07-Şub-2023